"Wirtschaftlich, schnell, zielgenau, umweltschonend!"

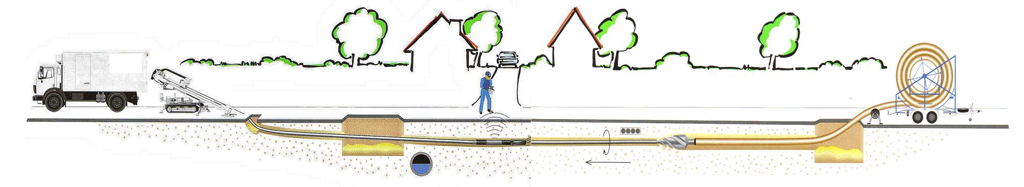

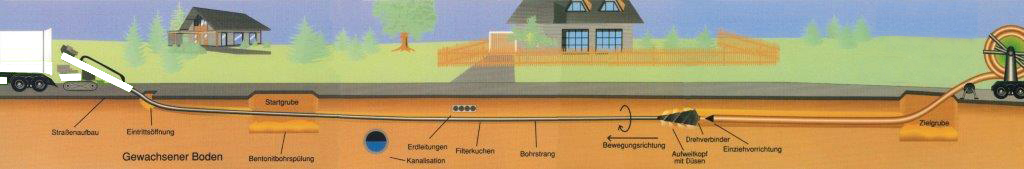

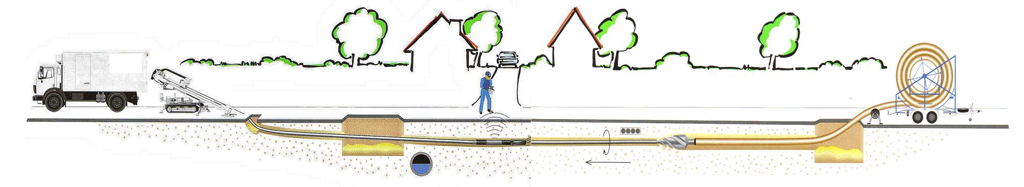

Methodik des Horizontalspülbohrverfahrens

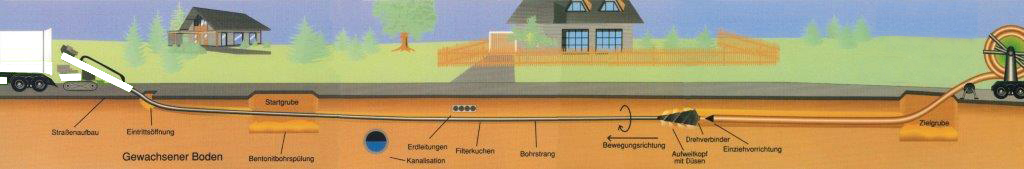

Das Horizontalspülbohrverfahren ist ein steuerbares, umweltschonendes Nassbohrverfahren. Der konventionelle Leitungsbau (offener Graben, Wiederverschluss) wird bei diesem Verlegeverfahren durch oberflächennahes, hydromechanisches Bohren, auch um Kurven herum, vermieden. Beim genannten System arbeitet der unterirdische Bohrvortrieb nach einem kombinierten Wirkungsprinzip. Gebohrt wird kombiniert mit der mechanischen Lösung des Bodens durch die Bohrwerkzeuge mit dünnen, scharfen, gesteinslösenden Wasserstrahlen bzw. Bohrsuspensionsstrahlen, die aus Düsen an der Bohrkopfspitze austreten.

Methodik der Bohrsteuerung

Um die unterirdische Lage bei der Pilotbohrung zu überwachen werden durch einen Sender in der Bohrlanze elektromagnetische Impulse zu einem oberirdischen Empfangsgerät übertragen. Dies dient zur Überwachung der Neigung und Stellung der unterirdischen Bohrlanze. Durch diese moderne Technologie können die Koordinaten des Bohrkopfes jederzeit genau ermittelt und in einem Bohrprotokoll festgehalten werden (somit gezielte Richtungsänderungen).

|

Methodik der Leitungsverlegung

Bei der Horizontal - Spülbohrtechnik wird zunächst eine sogenannte Pilotbohrung mit dem Durchmesser der Bohrlanze erstellt. Diese Pilotbohrung endet an einer vorgegebenen Zielgrube. In dieser Zielgrube wird die Bohrlanze vom eingebrachten Bohrgestänge abgeschraubt und dafür ein in Gegenrichtung orientierter Aufweitkopf angeschraubt. Dieser Aufweitkopf wird im Rückwärtsgang rotierend und spülend durch die Pilotbohrstrecke gezogen und somit der Bohrungsquerschnitt aufgeweitet.

|

|

|

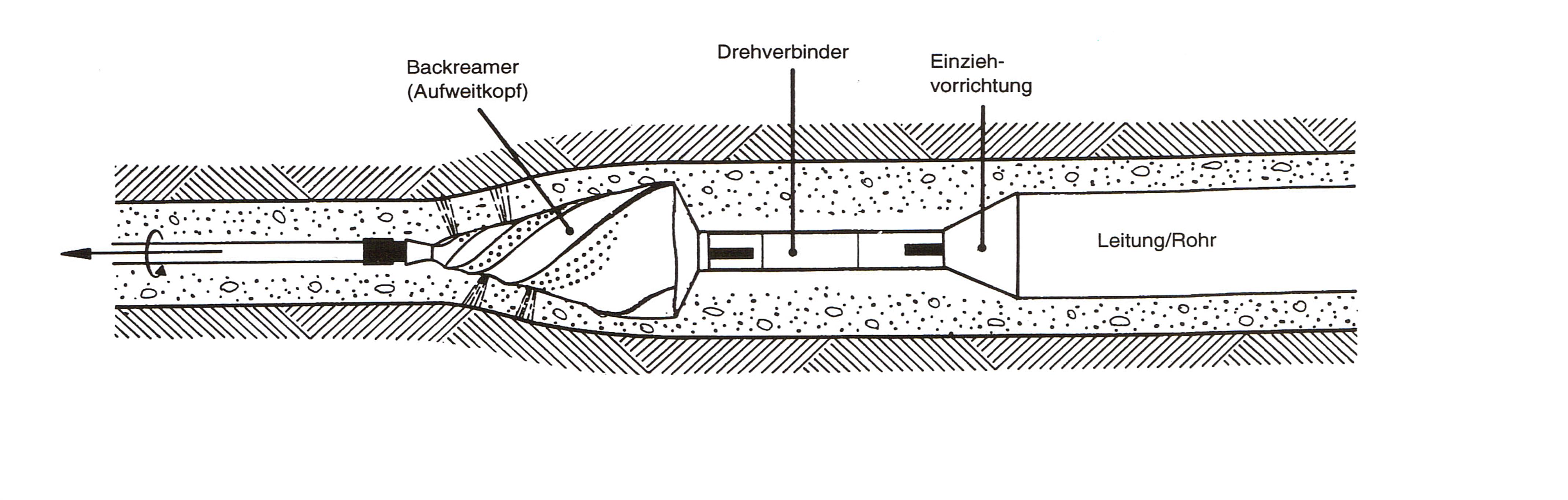

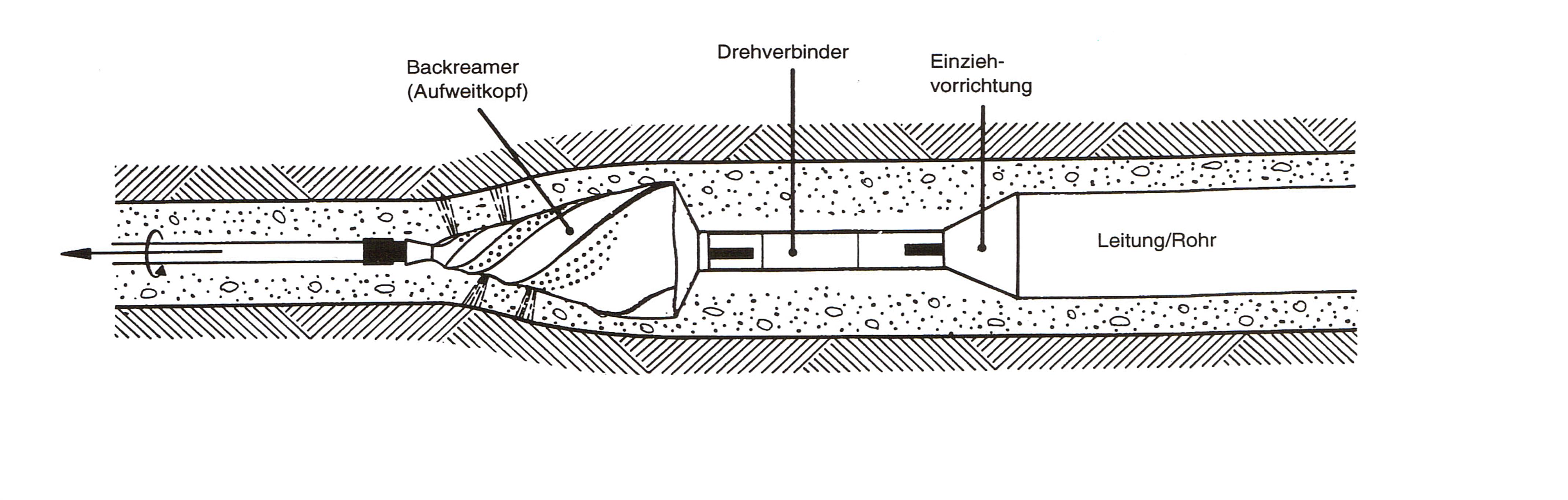

Arbeitsprinzip der Lanzensteuerung und des Aufweitkopfes

(Backreamer):

Die spezielle Form des Lanzenkopfes ermöglicht die Verbindung mit der unter Druck ausgebrachten Bohrsuspension die Herstellung einer

verlaufsgesteuerten Pilotbohrung. Die Krümmung der Bohrung erfolgt

unter Ausnutzung der natürlichen Elastizität des Bohrgestänges.

Am Endpunkt der Pilotbohrung wird die Bohrlanze (die Bohrlanze ist mit einem auf den Boden abgestimmten Bohrkopf bestückt) gegen einen Aufweitkopf ausgetauscht. Das Pilotbohrgestänge wird rotierend zurückgezogen, um mit angehängtem Backreamer eine Erweiterung des Bohrquerschnitts zu erreichen.

|

Sollte der Querschnitt schon eine Verlegung des gewünschten Leitungsproduktrohres zulassen, so wird dieses direkt hinter dem Aufweitkopf angehängt und ins Erdreich eingezogen. Zum Rohreinzug dient eine Innenziehvorrichtung, die über einen Drehwirbel mit dem Aufweitkopf verbunden ist. Der Aufweitungsdurchmesser des Mikrotunnels muss 20 – 30 % größer sein als der Außendurchmesser des Produktrohres, damit im Wandungszwischenraum genügend Bentonit (umweltfreundliche Bohrspülung unterstützt den Abbau des Erdreiches und sorgt für eine stützende Gleitfähigkeit) für eine allseitige und kraftschlüssige Leitungseinbettung vorhanden ist. Bei größeren Leitungsdurchmessern und bei schwierigen geologischen Untergrundverhältnissen sind stufenweise mehrere Aufweitvorgänge erforderlich, wobei bei den Zwischenaufweitungen „leeres“ Bohrgestänge hinter dem Aufweitkopf angehängt wird. Lediglich bei der letzten Aufweitung wird das Produktrohr mitgezogen.

Ablaufplan für die grabenlose Leitungsverlegung

Damit sich die Bohrlinie auch in der Praxis realisieren lässt, müssen verschiedene Rahmenbedingungen gewährleistet sein. Die Festlegung des Bohrprofils zwischen dem Ein- und Austrittspunkt ist ein wesentlicher Bestandteil der Projektplanung von Horizontalbohrungen. Zu berücksichtigen ist die Trassenführung, wobei im Vorfeld Fremdleitungen und Bohrhindernisse geprüft und die Sicherheitsabstände berücksichtigt werden. Die örtlichen Bodenverhältnisse (Bodenklasse 3 – 5) werden bei vor Ort Begehungen geprüft.

Um eine reibungslose Abwicklung einer Bohrmaßnahme zu gewährleisten, bieten wir eine zuverlässige Maschinentechnik sowie ausgebildete und erfahrene Mannschaften.

Ein qualitativer grabenloser Leitungsbau gliedert sich in folgenden Phasen:

1. Projektierungsphase

- Bestandsplaneinholung

- geologische Trassenerkundung

- Erörterung unterirdischer Hindernisse

- Detailfestlegung der Trasse

2. Verlegeprodukt

3. Verlegemaschinen

4. Bauausführungsphase

- Start- und Zielgrubenöffnung

- Vortriebsphase

- Sicherheitsabstandsüberwachung

- Trassenmarkierung

- SchweißendesVerlegeproduktes

- Aufweit- und Einzugsphase des Verlegeproduktes

- Verschließen der Grube

- Säuberung der Baustelle u. a.

5. Nachbereitungsphase

- Einmessung der Leitung, Produktrohr – Rückstellprobe, Abnahmeprotokolle

Unsere Vorteile:

- keine offenen Leitungsgräben, erschütterungsfreies Arbeiten

- geringere Behinderung des ruhenden wie fließenden Verkehrs und keine Sperrung der Einfahrten

- kostengünstig bei hoher Bohr- und Verlegeleistung mit Erdaushub nur für Start- und Zielgrube

- Schonung von Sand- und Kieslagerstätten durch geringfügigen Erdstoffaustausch für die Leitungsverlegung

- genaue Dokumentation der verlegten Leitung im Lage- und Höhenprotokoll

Material:

- alle Arten PE – HD Rohre mit / ohne Schutzmantel (bis zu einem Rohrdurchmesser von 300 mm ist eine Verlegung möglich)

- Stahlrohre

- zugfestes Elektrokabel

- flexible Fernwärmeleitung